SPC软件实际演示CPK与PPK的真实差别

例: 一家凸轮制造商希望评估其产品直径是否符合,直径必须为600±2mm才符合工程规格,分析员评估过程的能力以确保其满足客户的要求,分析人员每批次从生产线上按照一定的时间间隔连续取 5 个样品记录其直径,取15批次,共计75个样品。

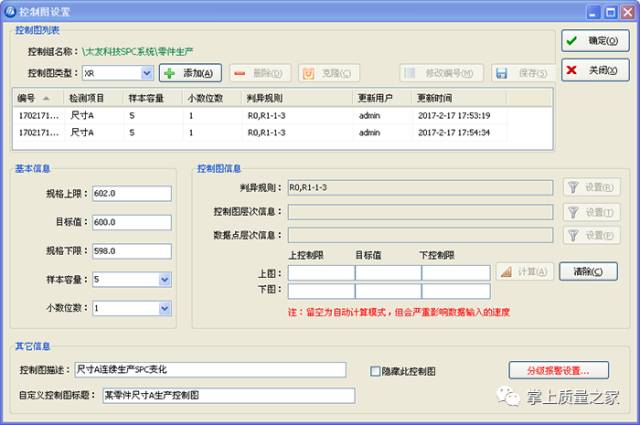

第一步: QSmart SPC参数设置

在样本容量中输入5,即子组大小,每批次抽检5个凸轮轴样品,填写规格上下限,设置判异规则,控制图类型选择计量型XR图,即均值极差控制图。

第二步: QSmart SPC操作,将抽取的样品采用SPC自动采集工具自动采集测量,直接得出数据。

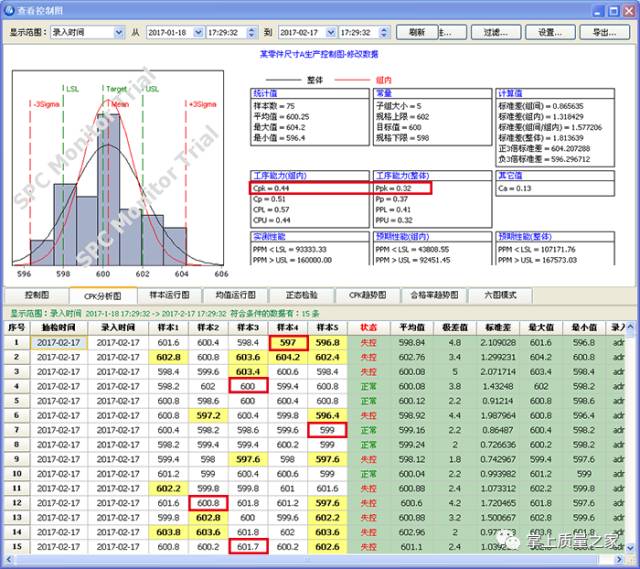

第三步: QSmart SPC的CPK分析

整体标准差就是我们熟知的total sigma,组内标准差是within sigma,它们分别用于计算PPK与CPK,二者计算公式虽然相同=Min((上限-均值)/3sigma,(均值-下限)/3sigma)但二者的sigma是不同的,这就是PPK与CPK的本质区别。

无线采集器所采集的数据直接转化为SPC控制图、CPK分析图,从图中可以直接得出所采集的数据PPK=0.33,CPK=0.44。

我们试着变更一下原始数据(只要不变更各组中最大与最小值),如下红色方框的数据为改动后的数据。

我们发现,CPK分析图中的整体工序能力发生了变化,即CPK不变,而PPK变为了0.32;CPK只考虑了每个批次内的变异,而PPK考虑了过去这段时间所有批次的变异,从这个角度上看PPK表征的是长期的涵盖了所有批次数据变异,而CPK只考虑了本批次内的变异,即短期的。所以在汽车行业重要的参数要求PPK大于1.33,影响安全的关键参数PPK大于1.67且必须在PPAP中进行提交。

全部 0条评论